Heavy Rotation

Das Fachgebiet Digitales Gestalten startet ein neues Forschungsprojekt zur Entwicklung von individuellen rotationsgeformten Betonstützen mit hohem ästhetischem Anspruch

02.07.2019

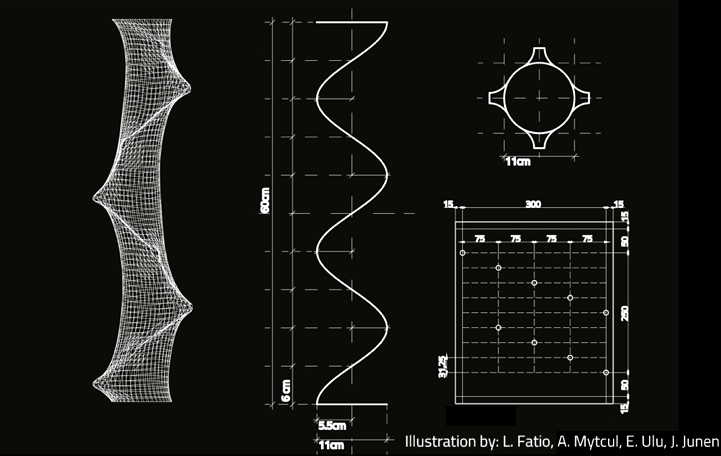

Im Projekt „Rotationsstütze“ soll ein neues Fertigungsverfahren für geometrisch komplexe Betonstützen entwickelt werden.

Durch eine schonende Rotation des Betons entstehen Hohlkörperformen mit hochqualitativen Betonoberflächen. Die verringerte Betonmenge, die zur Herstellung der Hohlkörper benötigt wird, vermindert den hydrostatischen Druck und ermöglicht somit die Nutzung von leichten, vorgespannten Membranen als innovative und materialsparende Schalungen.

Projektbeteiligte sinddie Fachgebiete Digital Design Unit (DDU) Prof. Dr.-Ing. Oliver Tessmann am Fachbereich Architektur und das Institut für Statik und Konstruktion (ISMD) Prof. Dr.-Ing. Ulrich Knaack am Fachbereich Bau- und Umweltingenieurwissenschaften in Kooperation mit der Firma spannverbund GmbH.

Das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie (BMWi) fördert das Projekt mit einer Summer von 189.000 Euro.

Seinen Ausgang nahm das Projekt als studentisches Forschungsmodul von Samim Mehdizadeh MA., der mittlerweile als Wissenschaftlicher Mitarbeiter und Doktorand am Fachgebiet Digitales Gestalten tätig ist. Für sein Projekt „Rotomoulding“ wurde er 2017 mit dem ersten Preis des Heinz-Stillger-Preises für studentische Forschung am Fachbereich Architektur ausgezeichnet. In der Folge wurde er zudem durch den Seed Fund des Fachbereichs bei der Formulierung des Forschungsantrags gefördert, der nun zum Erfolg geführt hat. Das Projekt steht beispielhaft dafür, wie sich aus einem studentischen Forschungsinteresse ein umfangreiches Forschungsprojekt mit Industriepartnern entwickeln kann.

Mit dem „Rotomoulding“ stellt Samim Mehdizadeh konventionelle Betonschalungsmethoden in Frage. Er entwickelt Konzepte für Modellierung, Simulation und Herstellung von rotationsgeformten, individualisierten Betonhohlkörpern mittels ressourcenschonender und geometrisch flexibler Schalungssysteme. Die Innovation des Projekts liegt in der Veränderung des Betoniervorgangs basierend auf dem Gedanken der digitalen Fabrikation. Statt Schalungen als materialintensive CNC-gefräste Unikate zu betrachten, oder komplexe mechanisch-kinetische Schalungstische zu entwickeln, nutzt das Projekt einen Beton, der unter Bewegung abbinden kann und dünnwandige, flexible Schalungsmaterialien.

Weiterführende Links:

- Digital Design Unit (DDU) , Prof. Dr.-Ing Oliver Tessmann

- Institut für Statik und Konstruktion (ISMD), Prof.-Dr.-Ing. Ulrich Knaack

- spannverbund GmbH